Abbiamo scelto LASIT da un paio di anni e devo dire che siamo totalmente soddisfatti dei marcatori laser. Il servizio clienti è sempre disponibile per il supporto. L'alta qualità dei componenti rendono questo fornitore un partner valido per la nostra azienda.

Mirko CalviProduction Specialist BREMBO

Ho conosciuto LASIT circa 9 anni fa e continuo a collaborare con loro per sviluppare nuove soluzioni e nuove macchine da introdurre nei nostri processi produttivi. Dietro al prodotto c’è una grande azienda, costituita da vere persone con grandi capacità, competenze e tanta voglia di affrontare nuove sfide.

Andrea de Danieli Engineering ManagerMANFROTTO

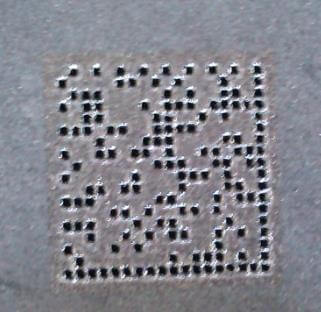

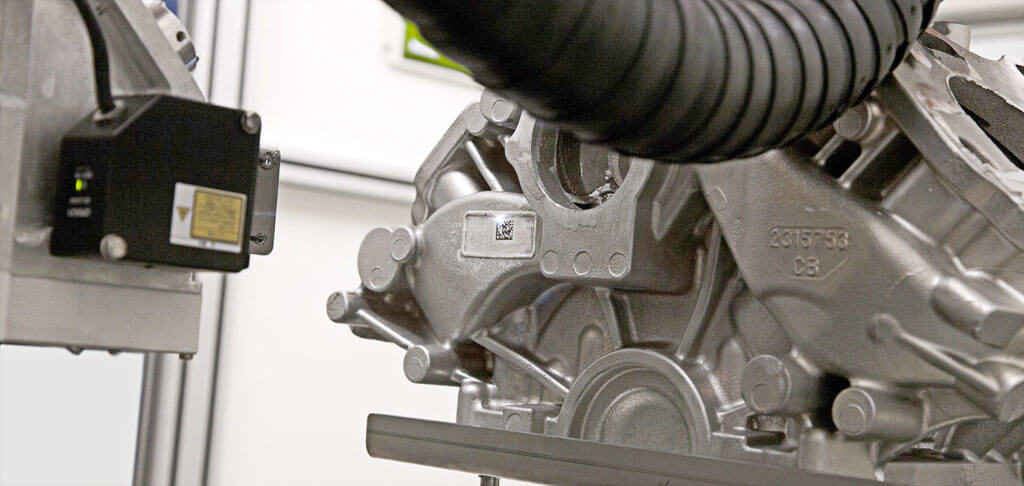

Il sistema tecnico delle macchine Lasit è perfetto da utilizzare su componenti Automotive, il supporto in ogni macchina specifica è completo con il team qualificato di Lasit.

Ricardo Benjamin MartinezMechanical Engineer AMERICAN AXLE & MANUFACTURING

Non posso che parlare bene. Ho avuto un problema in un'attrezzatura con un laser installato risolto brillantemente grazie alle indicazioni che mi sono state inviate. Devo inoltre dire che questo impianto non lo avevo seguito personalmente, ma tramite le indicazioni chiare e un video tutto è stato di una semplicità estrema.

Franco ToffoloProduct Manager ELECTROLUX

Abbiamo conosciuto LASIT quando ancora era poco più di un piccolo artigiano; abbiamo vissuto con LASIT il suo percorso di crescita esponenziale in pochissimi anni ed apprezzato la grande capacità di trasformazione, innovazione e proposta di soluzioni "ad hoc" per il Cliente.

Gabriele RavelliSenior Purchasing Manager BERETTA

Con assoluta certezza posso dire che raccomando LASIT come fornitore di marcatrici laser.

La scelta di Saint Gobain di affidarsi a questa azienda è stata determinata dal grande orientamento al cliente e alle sue esigenze, dalla flessibilità e dall'approccio individuale.

Il team qualificato e appassionato dell'azienda garantisce il successo nell'implementazione di nuovi progetti.

Łukasz HałajMaintenance & Investments ManagerSAINT GOBAIN

Precedente

Successivo