In questo articolo parleremo dell’industria fusoria e dell’incisione laser sui componenti fusi.

Le fonderie sono alla base della produzione di quasi tutti i settori industriali. Riforniscono praticamente tutte le tipologie di fabbriche che producono componenti metallici, di ogni dimensione e tipologia. Andiamo ad analizzare nello specifico di quali settori si tratta e dove si colloca la marcatura laser in questa importante industria.

La fonderia è sicuramente la protagonista dell’Automotive. Tutti i componenti strutturali del motore, del telaio, degli organi di trasmissione, del sistema frenante provengono dalle fonderie. Essi sono realizzati in leghe ferrose (ghisa e acciaio).

Oltre a quelle ferrose si realizzano anche fusioni di leghe non ferrose. In particolare l’alluminio e il magnesio sono tra queste. Esse sono utilizzate per la realizzazione dei componenti strutturali dell’automobile (motore, scatole cambio, guide sterzo, ruote), ma anche per la carrozzeria. Inoltre numerosi accessori (come ad esempio le maniglie delle portiere) sono realizzati in zama (lega di zinco, alluminio, rame, magnesio).

Anche il comparto del motociclo non può prescindere dall’utilizzo di particolari fusi, realizzati principalmente in leghe di metalli non ferrosi come l’alluminio ma anche in ghisa, che vengono ampiamente utilizzati per realizzare il “cuore” del motociclo: motore e telaio. L’impiego di fusioni in alluminio e zama è molto diffuso anche per numerosi componenti accessori come, ad esempio, parti della ciclistica, leveraggi, fanaleria.

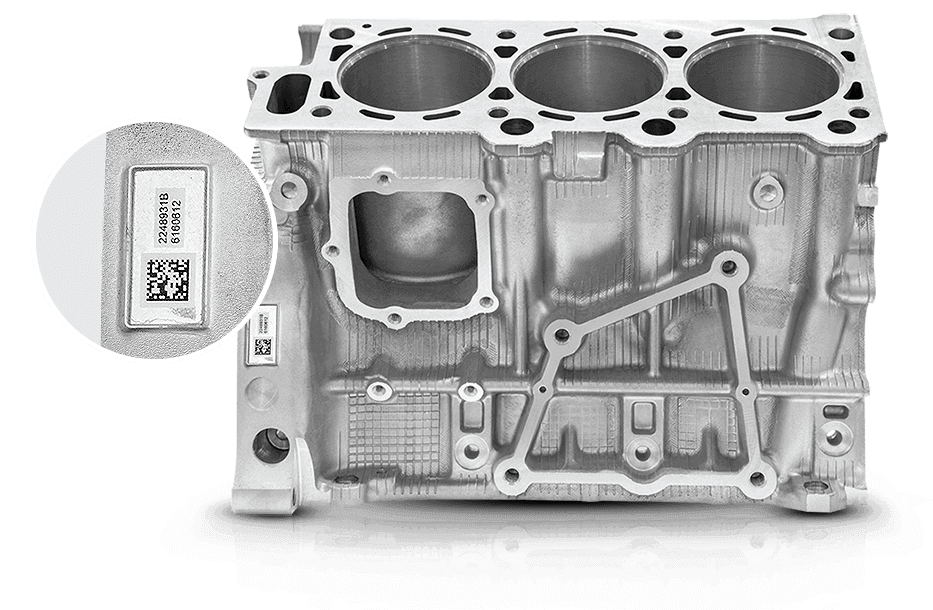

Tutti i componenti dei veicoli hanno dei codici di tracciabilità. L’Automotive è probabilmente il comparto industriale che ha più a cuore questo tema. Ogni componente è marcato con un codice identificativo. Questo codice contiene tutte le informazioni rilevanti per il produttore: lotto, data e ora di produzione, luogo e fabbrica di provenienza. Ciò è fondamentale per la salvaguardia della qualità e per l’intervento tempestivo in caso di guasti. I codici di cui parliamo sono di solito bidimensionali, nella Fonderia lo sono sempre. Nella maggior parte dei casi essi sono DataMatrix, per i vantaggi che questi codici presentano e che analizzeremo più avanti.

L’energia elettrica non può prescindere dall’utilizzo di fusioni, principalmente realizzate con leghe di acciaio o ghisa. Che provenga da fonti rinnovabili (acqua e vento) o da combustibili fossili, gli impianti non possono essere realizzati senza i componenti fusi. È attraverso le giranti delle turbine (fusioni di acciaio) o la catena di trasmissione del moto (fusioni di ghisa) che la propulsione dell’acqua (per le centrali idroelettriche), del vapore (per le centrali termoelettriche) o del vento (per gli impianti eolici) viene trasmessa ai generatori di corrente.

Stufe, caldaie, vasche da bagno sono indispensabili per una casa accogliente e per rilassarsi dopo una lunga giornata di lavoro. Tutti questi componenti non esisterebbero senza l’industria fusoria, che, anche se indirettamente provvede al nostro benessere domestico. Anche molti degli elettrodomestici presenti nelle nostre case non potrebbero essere fabbricati senza utilizzare fusioni, presenti nei piani cottura, nei frigoriferi, nelle lavatrici e in molti piccoli elettrodomestici che usiamo ogni giorno.

I moderni aeroplani sono spinti da potenti motori a propulsione all’interno dei quali le componenti fondamentali sono realizzate con fusioni di leghe di acciaio prodotte con la tecnologia della microfusione a cera persa. Altre fusioni in leghe di acciaio, alluminio e magnesio sono presenti in parti importanti di aeromobili e di elicotteri.

Adesso che abbiamo capito che i fusi sono davvero in ogni parte della nostra quotidianità, approfondiamo questa tecnologia. Come vengono realizzati questi componenti? Quali sono i processi che li interessano?

Le fonderie realizzano prodotti metallici (detti getti o fusioni) di forma, dimensioni e caratteristiche chimico-fisiche ben definite attraverso un processo produttivo semplice ed efficiente.

In una fonderia il metallo fuso (costituito da leghe ferrose o non ferrose) viene colato direttamente in forme in sabbia o stampi metallici (solitamente acciaio) che riproducono in negativo la geometria del pezzo che si vuole realizzare, all’interno delle quali il metallo solidifica. I materiali di cui sono costituite le varie parti dello stampo sono sempre metalli con punti di fusione più elevati rispetto al materiale iniettato, come appunto l’alluminio. Una volta raffreddato, il getto viene estratto dalla forma o dallo stampo e sottoposto alle operazioni di finitura.

La pressione di iniezione del materiale fuso può variare a seconda del peso del pezzo da ottenere, ma anche della tipologia del materiale da fondere impiegato. È importante che la pressione sia poi mantenuta costante per tutta la durata del processo fusorio, fino cioè allasolidificazione del pezzo. Delle presse idrauliche assicurano nel frattempola perfetta e completa chiusura dello stampo: una volta solidificato il pezzo, le presse consentono ai due semi-stampi di aprirsi in modo che il particolare pressofuso possa essere prelevato.

I getti possono essere forniti al cliente grezzi, come appena usciti dal processo di fonderia, o lavorati.

Le fonderie che offrono anche la lavorazione meccanica consegnano al committente un getto pronto a essere montato su altri componenti, come ad esempio un pistone su un motore disco freno su un impianto frenante.

In alcuni casi, le fonderie producono getti a catalogo direttamente vendibili al consumatore finale: è il caso di radiatori, griglie, chiusini stradali, arredo urbano, articoli di fumisteria, pentolame.

La fonderia di getti è comunemente chiamata anche fonderia di seconda fusione, perché all’interno dei forni si effettuano solo operazioni di rifusione di prodotti delle industrie metallurgiche primarie (ghise e leghe non ferrose in pani ottenuti dalla riduzione di minerali o prodotte da recupero di rottami) oltre che, nel caso delle fonderie di metalli ferrosi, da rottami. Proprio per la peculiarità del loro processo produttivo, le fonderie sono un elemento centrale per la transizione verso l’economia circolare.

La produzione di componenti di alluminio pressofuso è automatizzata ed informatizzata, quindi si presta ad un’elevata produttività. Il controllo costante del processo di fusione permette di garantire la miglior qualità possibile dei pezzi fusi e massimizza l’efficienza produttiva dei propri impianti.

Grazie agli elevati standard tecnologici e qualitativi oggi raggiunti da attrezzature e macchinari, i pezzi prodotti mediante fusione assicurano tolleranze dimensionali minime e finiture superficiali migliori di altri processi di fonderia.

Abbiamo deciso di offrire al pubblico che ci segue e ai nostri clienti del settore delle Fonderie un’esperienza di incisione laser mai vista prima. Ecco perché a maggio apriremo le porte del nostro laboratorio per farvi vedere da vicino l’incisione laser sui componenti fusi.

L’evento durerà tre giorni e sarà gestito come un incontro individuale virtuale con un nostro commerciale e un tecnico laser specializzato. In questo modo ogni visitatore del Laboratorio avrà la possibilità di approfondire quello che desidera.

Potrai fare tutte le domande che vuoi sull’incisione laser dei componenti fusi, su come ottenere incisioni permanenti. Scoprirai anche come non compromettere i risultati dell’incisione laser dopo processi invasivi quali la sabbiatura e la pallinatura.

Negli ultimi anni è costantemente cresciuta la percentuale di materiali di recupero utilizzata in sostituzione della materia prima vergine. In Italia si è prestata particolare attenzione a questo argomento e all’ecologia del sistema. Oggi, ben il 75% dei materiali dell’industria fondiaria italiana è di riciclo, per tutte quelle dotate di forno elettrico.

Anche gli scarti della produzione sono reimpiegati nel processo: il 95% delle terre esauste prodotte in fonderia viene riutilizzato come materia prima, in sostituzione di sabbie e terre provenienti da attività estrattive. Infine, il 95% dell’acqua utilizzata per il raffreddamento dei forni viene recuperata e riutilizzata. Un sistema perfettamente circolare, che rende le fonderie imprese ecologiche.

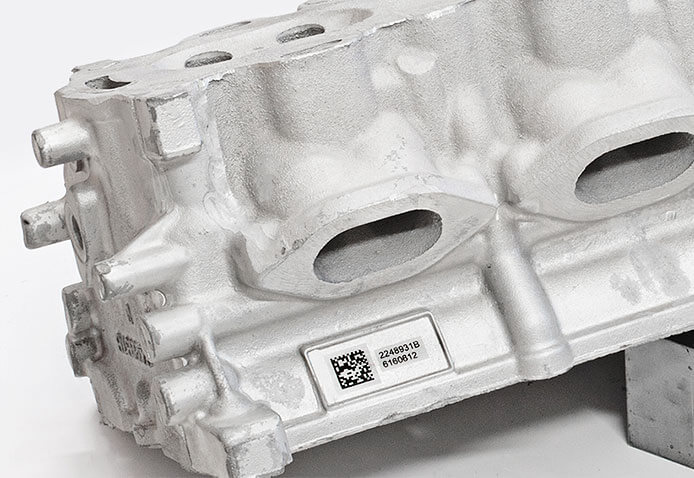

La marcatura laser oggi interviene nel processo di fusione prima della sabbiatura e della pallinatura. Fino a poi anni fa questo era impossibile, a causa del fatto che processi così invasivi danneggiavano il risultato dell’incisione laser e il codice risultava illeggibile.

I codici di tracciabilità marcati più spesso sono DataMatrix. Essi sono codici bidimensionali che presentano innumerevoli vantaggi rispetto agli equivalenti monodimensionali, ovvero i barcode.

Prima di tutti i codici DataMatrix possono contenere più di 2000 caratteri di informazioni. Per una resa equivalente un barcode dovrebbe essere di dimensioni troppo scomode per la lettura e la realizzazione sarebbe anti-economica.

Scrivere tutte queste informazioni nel DataMatrix significa poter monitorare con un solo codice: il lotto di produzione, la località, la data e l’ora di evasione, le informazioni del database cliente.

Il tipo di datmatrix marcato è un ECC 200 che segue la normativa AIM DPM. Questo perché i codici marcati a laser vengono definiti DPM che sta per Direct Part Marking. La marcatura laser avviene in maniera diretta sul pressofuso.

Un altro vantaggio del DataMatrix è la sua capacità di correzione dell’errore. Esso è leggibile anche se danneggiato al 30%. Questa caratteristica sui componenti fusi assume una rilevanza particolare in quanto con i processi invasivi di pallinatura e sabbiatura corriamo questo rischio.

Il DataMatrix può essere di dimensioni piccolissime quando è realizzato con il laser. Un’altra informazione importante è che il DataMatrix è leggibile con un contrasto fino al 20%. Questo è fondamentale nel mondo fondiario, dove processi invasivi quali sabbiatura e pallinatura, potrebbero danneggiarlo.

In LASIT abbiamo sviluppato una strategia per ovviare a questo problema. Oggi, dopo anni di Ricerca e Sviluppo, possiamo marcare il codice 2D direttamente sul componente appena uscito dallo stampo. Questo lo rende tracciabile durante tutto il percorso e il codice resta leggibile anche dopo la sabbiatura.

Approfondiremo questo argomento e molto altro nel nostro evento dedicato alle fonderie: LASIT LIVE – Marcatura su Componenti fusi, che si terrà dal 12 al 14 maggio. Per la prima volta apriremo le porte dei nostri Laboratori di Test laser per mostrare al pubblico le nostre scoperte in incontri dedicati a ogni singolo partecipante.

Ti è piaciuto questo articolo? Condividilo su

LASIT Sistemi e Tecnologie Elettrottiche S.p.A.

Via Solferino 4

80058 – Torre Annunziata (NA)

P.Iva 02747991210

C.F 01803670643

Copyright © 2024